Błąd formatu e-mail

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

Kilka punktów, które należy zwrócić uwagę na użycie obsady

3). Przygotowanie smaru

A. Pełny system strat olej 85% -90% + grafit 10% -15%;

B. Olej z tytułu: 100%;

C. Parafina 30% + żółta woskowa 30% + olej wazelinowy 14% + grafit 26%;

D.Graphit 25% + gliceryna 20% + szkło wodne 5% + woda 50%;

4). Spraw, które należy odnotować podczas stosowania smaru

A.LUBRILANT może być stosowany na wnęce typowej i ruchomej powierzchni części;

B.Nambrycznie sprayu powinna być mniejsza za każdym razem, a aby być jednolitym, po rozpyleniu najlepiej jest utworzyć film na powierzchni typu.

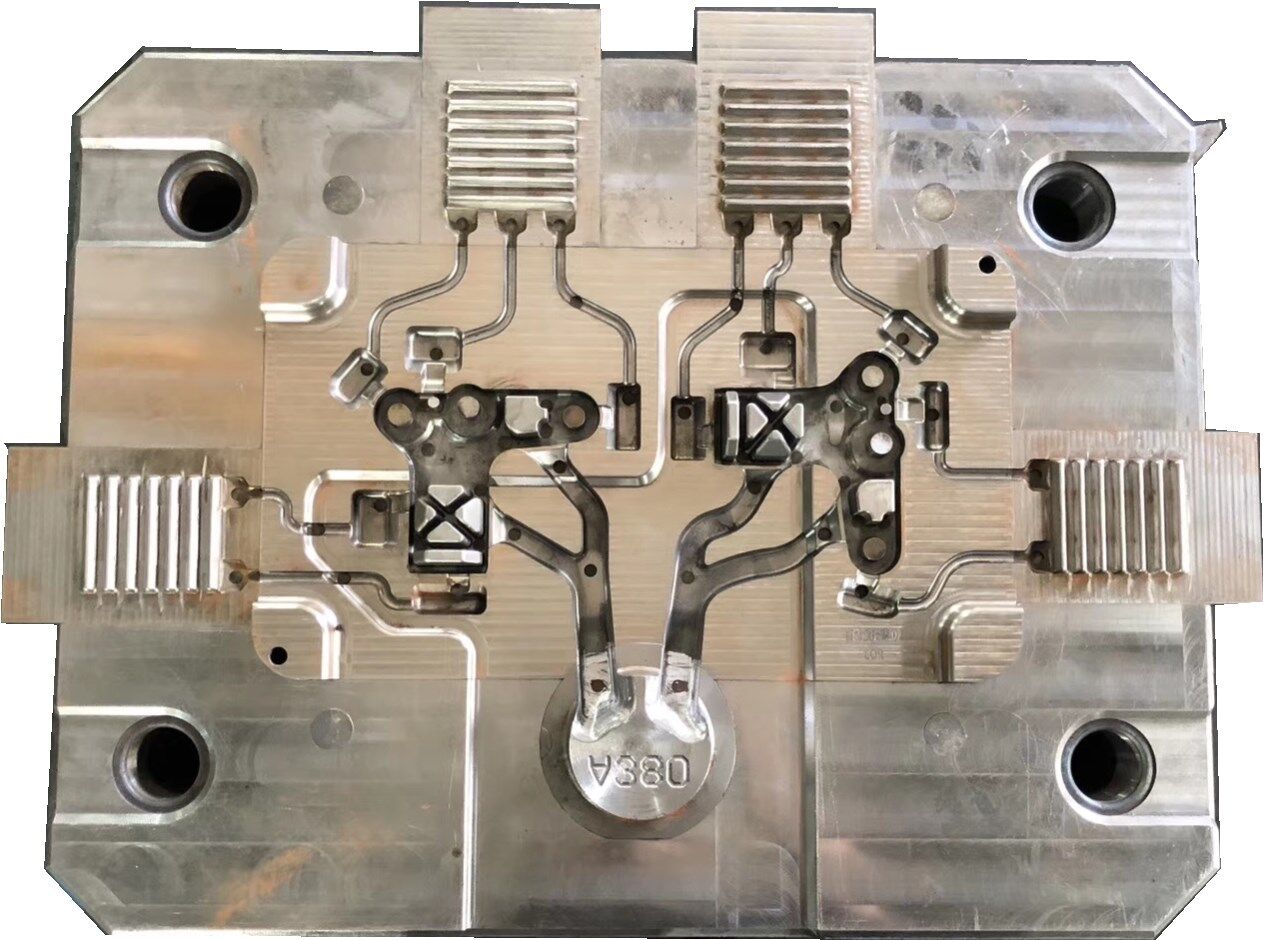

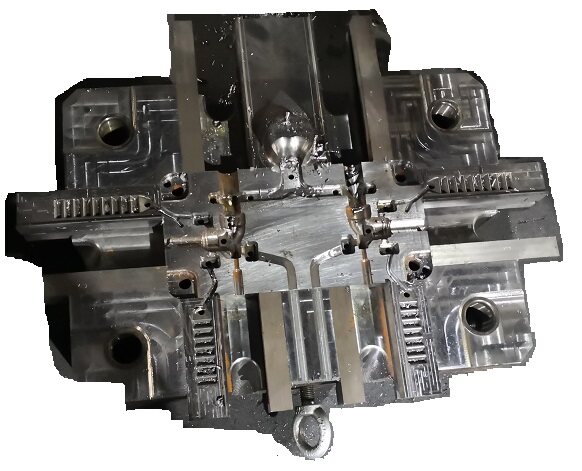

V. Zawartość regulacji formy odlewanej

Po ukończeniu formy odlewania matrycy konieczne jest dostosowanie prawidłowych warunków odlewania i parametrów procesu, aby osiągnąć stabilne odlewanie matrycy i wyprodukować wykwalifikowane odlewy.

Przed testem umierającym personel testu matrycy sprawdzi surowce ze stopu pod kątem odlewania matrycy, aby zrozumieć cechy struktury matrycy, wydajność, warunki, proces i metody działania.

Prawidłowy wybór warunków formowania odlewania jest kluczem do dostosowania próby. Często napotykają takie problemy, nawet jeśli projektowanie i produkcja formy są bardzo poprawne, ale ze względu na niewłaściwy wybór warunków odrzutowych i formowania, nie może nacisnąć wykwalifikowanego odlewu. Przeciwnie, w niektórych przypadkach warunki odlewania matrycy można dostosować w celu przezwyciężenia niedociągnięć formy i naciśnięcia wykwalifikowanej obsady. Dlatego personel testowy matrycy musi znać rolę i wzajemny związek warunków odlewania, aktywną zasadą formy, aby poprawnie wybrać i rozsądnie dostosować warunki odlewu.

Zawartość warunków tworzenia odlewania obejmuje: temperaturę topnienia materiału, temperaturę matrycy i temperaturę stopu, ciśnienie wtrysku, siła blokująca matryca, siła otwierająca matrycę, współczynnik strzału kompresji i prędkość serii wymagana zgodnie ze stanem części produkcyjnych. Wreszcie produkty odlewania matrycy powinny zostać naprawione przed uzyskaniem idealnych części odlewów.

Stop miedzi-zinc 850-960

Zasada wyboru temperatury stopu odlewanego:

1) im niższa temperatura wylewanego metalu, tym dłuższa żywotność matrycy;

2) Tylko przy odlewaniu matrycy w niskiej temperaturze jest możliwe zmniejszenie głębokości zbiornika wydechowego i zmniejszenie niebezpieczeństwa metalowego pluskania cieczy;

3) w niskiej temperaturze odlewni może zmniejszyć możliwość zaostrzenia komory prasowej i górnej pręta;

4) Niski temperatura może zmniejszyć produkcję otworów skurczowych i pęknięć w odlewie.

Krótko mówiąc, gdy warunki procesu pozwalają na temperaturę stopu odlewu lub wybierz niską temperaturę, aby umrzeć.

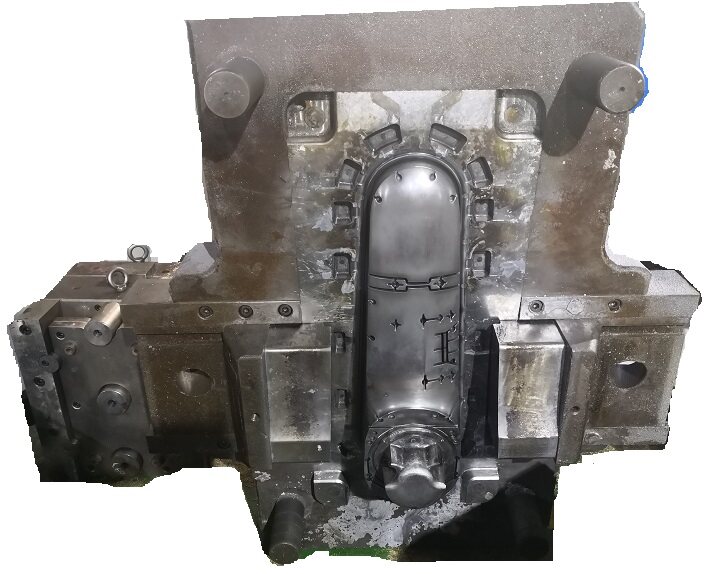

3, temperatura robocza pleśni działa

Temperatura robocza formy odlewania matrycy zmienia się w zależności od stopu odlewania matrycy. Poniżej przedstawiono zalecane wartości kilku form stopowych do wyboru:

Nazwa pleśni Temperatura / ℃

Forma stopu cynkowego 150-180

Aluminium stopowa ze stopu 180-225

Forma stopu magnezu 200-250

Miedziana forma stopu cynku 300

Zasada temperatury roboczej odlewania matrycy:

1) Temperatura pleśni jest zbyt niska, wewnętrzna struktura odlewu jest luźna, wyładowanie powietrza jest trudne, trudne do utworzenia;

2) Temperatura pleśni jest zbyt wysoka, wewnętrzna struktura odlewu jest gęsta, ale odlew jest łatwy do „spawania” przymocowanego do wnęki formy, lepkiej formy

Wyprowadzanie odlewu nie jest łatwe, a wysoka temperatura rozszerzy samą formę i wpłynie na dokładność wielkości odlewu.

3) Temperatura pleśni należy wybrać w odpowiednim zakresie, ogólnie po odpowiednim teście, stała kontrola temperatury jest rozsądna.

4, smarowanie formy odlewanej

1). Cel smarowania

Smarowanie działa jak środek separacji odlewania i odlewania; Ponieważ aktywna część odlewni i prasy zmniejsza tarcie, poprawia żywotność obsługi odlewania i zmniejsza żywotność matrycy z powodu zmęczenia termicznego do długiego działania.

2). Wymagania smarowe

Wybór smarów powinien spełniać następujące wymagania:

A. Odlewanie nie może przylegać w jamie typowej;

B. materiał stalowy, który nie może skorodować powierzchni typu formy;

C. nieoprawne do wytwarzania toksycznych gazów;

D., nie wytwarzaj popiołu podczas ogrzewania;

E. Po smarowaniu należy równomiernie przymocować do wnęki typu i powierzchni roboczej bez zmywania metalami pod wysokim ciśnieniem.